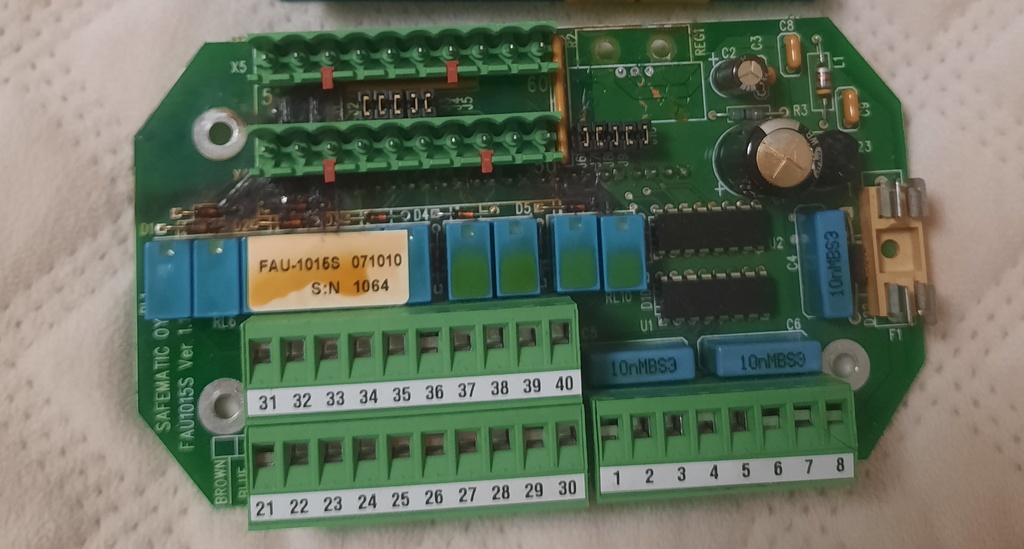

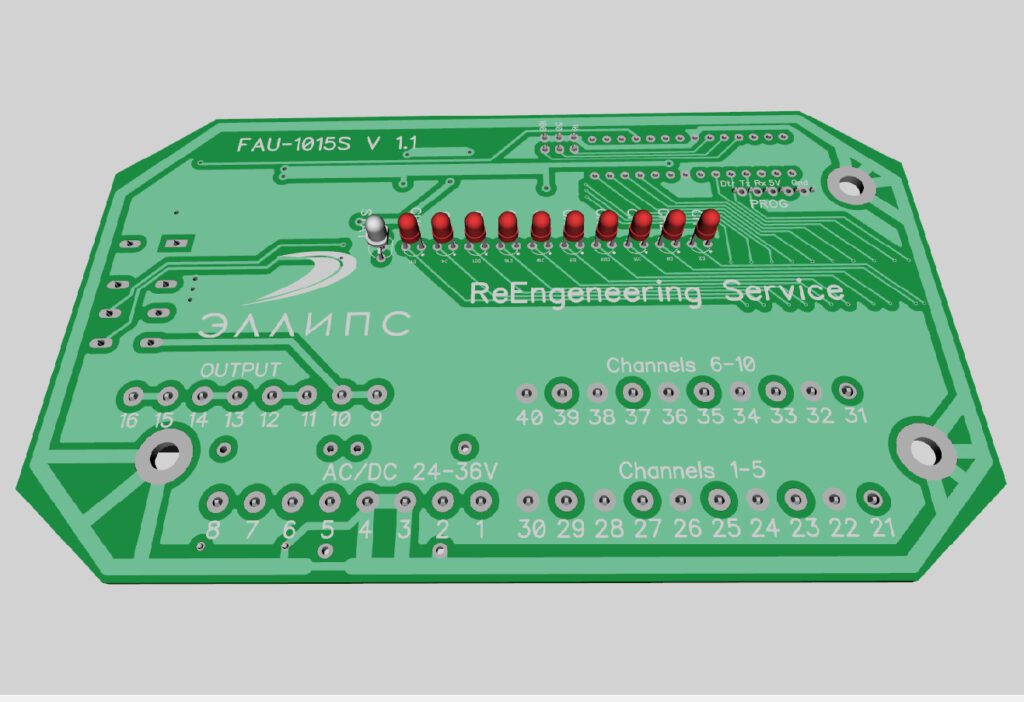

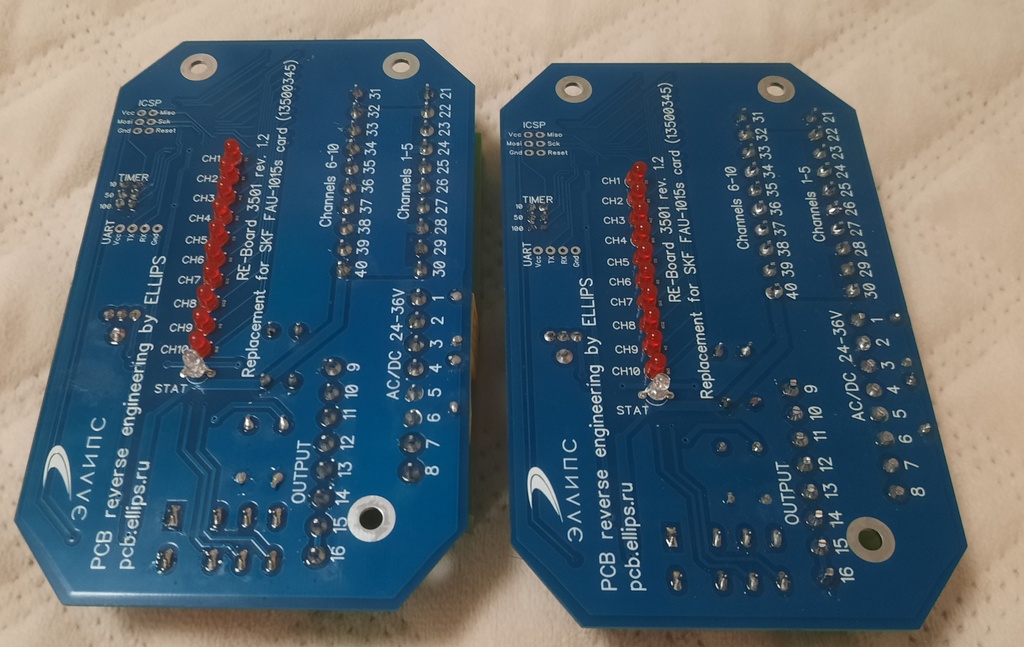

Компания SKF известна своими подшипниками, но также производит системы смазки для движущихся агрегатов, установленные у заказчиков. Для обеспечения непрерывной подачи масла эти системы оснащены сигнализаторами, которые выдают сигнал при отсутствии смазки в одном из каналов. Поскольку узлов, требующих смазки, несколько десятков, количество каналов модуля сигнализации соответственно велико. Платы сигнализации установлены в цеху рядом с масляной станцией и каждая контролирует 10 каналов подачи смазки. При неисправности одного из каналов загорается красный индикатор и срабатывает реле. Все реле объединены в один канал общей сигнализации, что позволяет обслуживающему персоналу быстро находить неисправный канал.

Проблема

Несмотря на хорошую репутацию компании SKF, платы сигнализации регулярно выходят из строя, и их стоимость в условиях параллельного импорта составляет 1500-2000 евро. Тепловизионный анализ показал, что температура отдельных компонентов на работающей плате сигнализации достигала 100°C при температуре в цехе около 30°C, что указывает на недостаточные температурные характеристики электроники.

Решение

Для решения проблемы было принято решение провести работы в два этапа:

- Первый этап: Быстро повторить существующую схему, улучшив температурные характеристики платы до 70°C.

- Второй этап: Провести глубокий инжиниринг плат с нормализацией температурного режима.

Анализ и модификация схемы

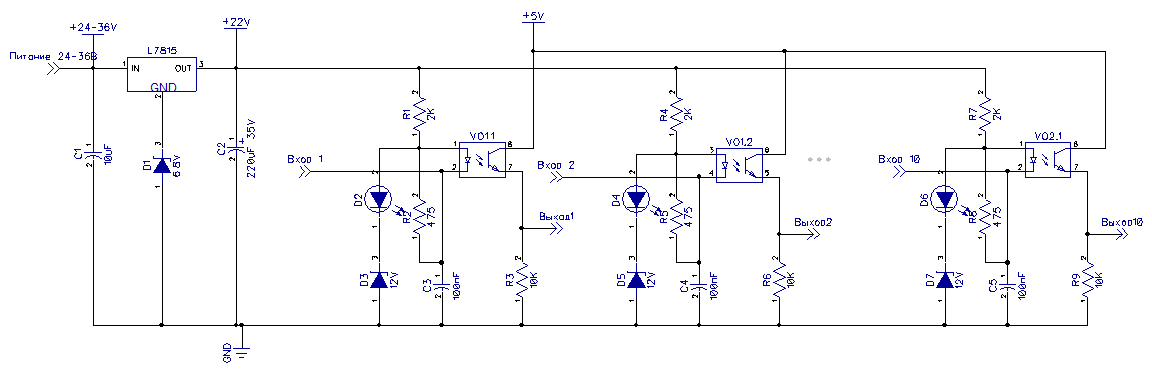

Анализ платы показал, что аналоговая часть использует линейный стабилизатор L7815 с стабилитроном для повышения напряжения до 22V, а управляющая часть — индикаторные светодиоды и оптопары, с цифровой частью на контроллере PIC, работающей через другой линейный стабилизатор L7805.

Изменения в первой версии:

- Нормальное состояние каждого входа — замкнутое. При этом сигнальный светодиод шунтируется входом и не горит, а светодиод оптопары горит.

- На каждом резисторе 2K рассеивается около 200 мВт, а на линейном стабилизаторе при максимальном напряжении до 1.5 Вт.

Для уменьшения тока каждого канала было решено:

- Увеличить резисторы до 2.4K.

- Заменить мощность резисторов 1206 0.25W на 2512 1W.

- Установить линейный стабилизатор на радиатор.

В результате этих действий температура линейного стабилизатора снизилась до 60°C, а резисторов — до 50°C, что удовлетворяло требованиям на данном этапе.

Второй этап

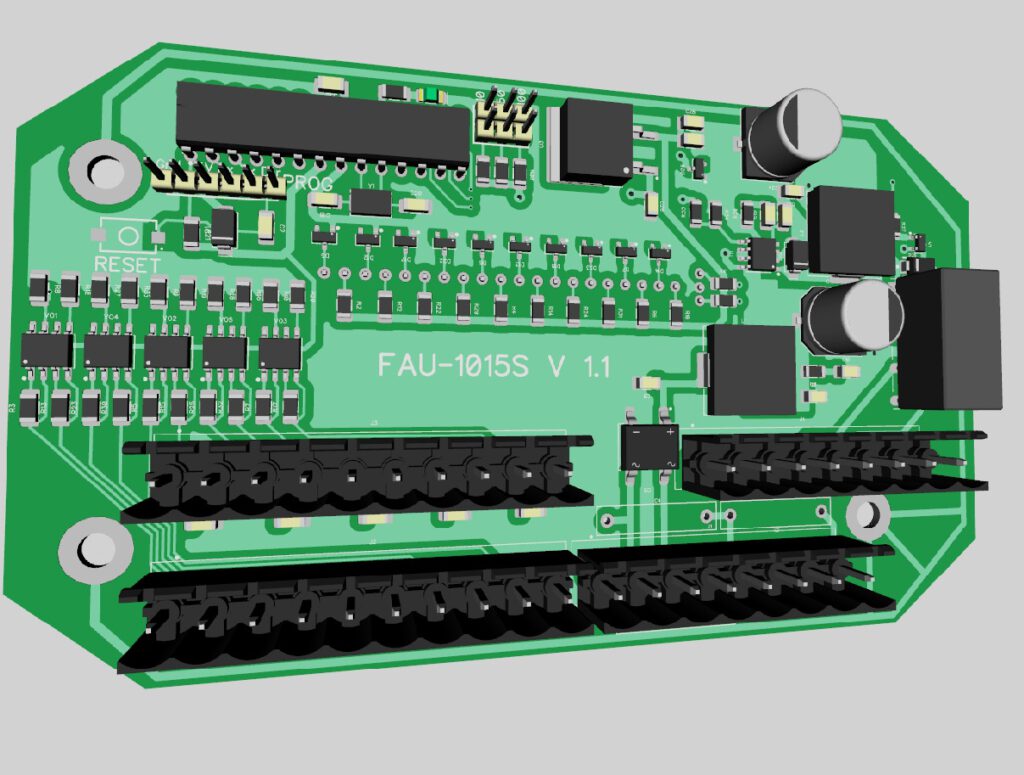

На втором этапе было решено заменить линейные стабилизаторы на импульсные и установить дополнительный транзистор на входе, уменьшающий входной ток на порядок.

Логика сигнализатора была подробно описана в руководстве на русском языке, поэтому с контроллером PIC не производилось работы. Вместо этого был установлен AVR Atmega8 (в наличии) и разработана прошивка с аналогичным функционалом.

Результат

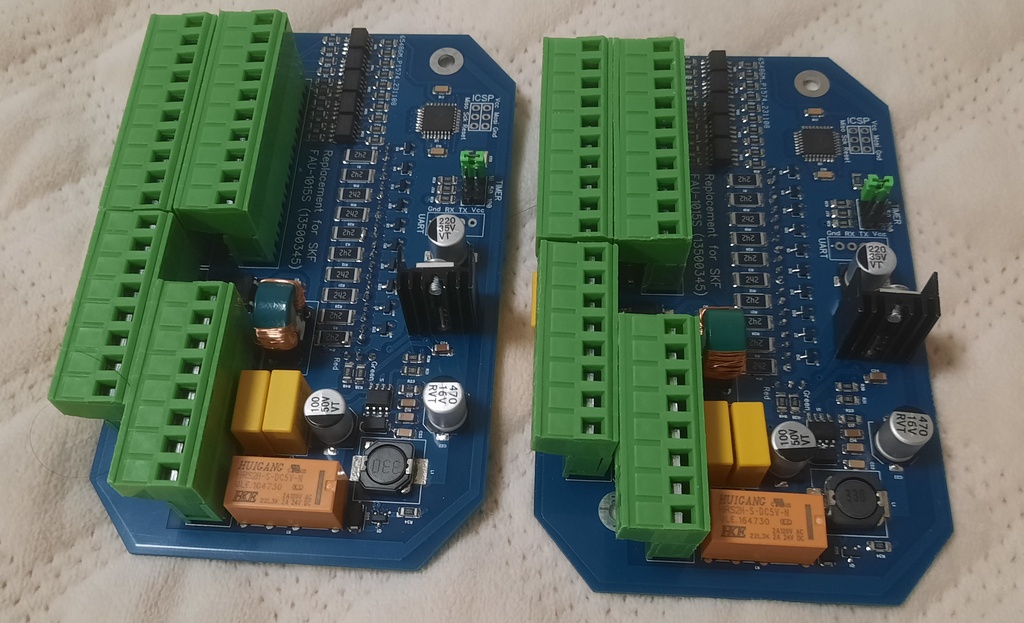

В довольно короткие сроки наша компания произвела партию из 50 плат сигнализации, которые были немедленно установлены в работу. В настоящий момент заказчик реализует проект по интеграции сигналов с сигнализаторов в свою систему автоматизации и управления технологическими процессами (АСУ ТП) с использованием отечественных контроллеров OWEN.

Мы, в свою очередь, проектируем следующую партию плат с интерфейсом RS485/Modbus RTU, что позволит упростить подключение и сократить общее количество проводов. Это улучшение повысит надежность системы и упростит ее обслуживание.